W oknie Ustawienia wypełniania są określane parametry procesu formowania wtryskowego, takie jak Czas wypełniania, Temperatura topnienia, Temperatura formy i Limit ciśnienia wtrysku.

Aby otworzyć menedżera właściwości PropertyManager Ustawienia wypełniania:

- W menedżerze PlasticsManager rozwinąć węzeł Parametry procesu i kliknąć Ustawienia wypełniania.

Parametry procesu

| Czas wypełniania |

Określa czas potrzebny, aby stopione tworzywo sztuczne w pełni wypełniło gniazdo. Program automatycznie oblicza parametr Czas wypełniania w oparciu o geometrię części i właściwości materiału.

Kliknąć opcję Automatyczne , aby włączyć edytowanie parametru Czas wypełniania. , aby włączyć edytowanie parametru Czas wypełniania.

W przypadku kontrolowania procesu wypełniania za pomocą opcji Zaawansowane poniżej oprogramowanie automatycznie przelicza Czas wypełniania.

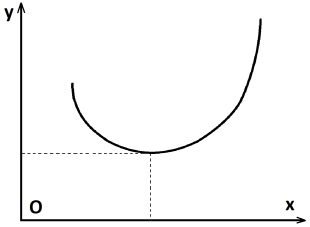

Schemat przedstawia zmienność ciśnienia wtrysku (oś y) względem czasu wypełniania (oś x). Kształt U wykresu wskazuje, że optymalny czas wypełniania znajduje się u dołu krzywej. W przypadku krótkich lub bardzo długich czasów wypełniania są wymagane wyższe wartości ciśnienia wtrysku.

|

| Temperatura topnienia(oC) |

Określa temperaturę polimeru w miejscu (lub miejscach) wtrysku. Wartość domyślna parametru Temperatura topnienia jest pobierana z bazy danych materiałów (patrz karta Parametry materiału polimerowego w wybranym materiale).

Kliknąć Zresetuj , aby przywrócić wartość domyślną parametru Temperatura topnienia. , aby przywrócić wartość domyślną parametru Temperatura topnienia.

|

| Temperatura formy(oC) |

Określa temperaturę, do której podgrzewana jest forma. Wartość domyślna parametru Temperatura formy jest pobierana z bazy danych materiałów.

Kliknąć Zresetuj , aby przywrócić wartość domyślną parametru Temperatura formy. , aby przywrócić wartość domyślną parametru Temperatura formy.

Jeżeli temperatura formy nie jest stała, ale zmienna w czasie, wybrać opcję Profil temperatury formy i wprowadzić dane temperatury formy.

|

| Limit ciśnienia wtrysku |

Określa maksymalną dopuszczalną wartość ciśnienia w miejscu (lub miejscach) wtrysku polimeru. Jeżeli ciśnienie osiągnie wartość Limit ciśnienia wtrysku, natężenie przepływu na wlocie automatycznie zmniejszy się do wartości odpowiadającej limitowi, a parametr Czas wypełniania będzie większy niż ustawiona wartość parametru Czas wypełniania.

Można dostosować domyślną wartość parametru Limit ciśnienia wtrysku zgodnie z parametrami urządzenia.

Kliknąć Zresetuj , aby przywrócić wartość domyślną parametru Limit ciśnienia wtrysku. , aby przywrócić wartość domyślną parametru Limit ciśnienia wtrysku.

|

| Ograniczenie siły zacisku |

Określa maksymalną dopuszczalną wartość siły wymaganą do utrzymania zamknięcia formy. Jeżeli siła osiągnie wartość Ograniczenie siły zacisku, pojawi się ostrzeżenie w Menedżerze analizy, a analiza będzie kontynuowana.

Można dostosować domyślną wartość Ograniczenie siły zacisku zgodnie z parametrami urządzenia.

|

Zaawansowane

| |

Punkt przełączania wypełniania/dopakowania (% wypełnionej objętości) |

Kontroluje zmiany procesu z FLOW na PACK. W fazie FLOW polimer jest wtłaczany do gniazda z danym współczynnikiem wypełniania, niezależnie od ciśnienia. Aby uniknąć szybkiego wzrostu ciśnienia, mogącego doprowadzić do uszkodzenia urządzenia, użytkownicy często zmieniają tryb z FLOW na PACK tuż przed zapełnieniem gniazda, na przykład przy 95% objętości gniazda.

|

| |

Kryteria temperatury dla niewystarczających wypełnień formy(oC) |

Jeżeli temperatura stopionego polimeru jest niższa od tej wartości temperatury, ostrzeżenie pojawia się w AnalysisManager.

Jeżeli temperatura pozostanie poniżej tej wartości przez wiele kroków iteracji, wystąpi niewystarczające wypełnienie formy. Polimer krzepnie, a przepływ stopionego materiału zostaje zatrzymany.

|

| |

Szybkość płynięcia przy wielu punktach wtrysku / sterowanie ślimakiem |

Funkcja dostępna tylko dla procedury analizy skorupy i wielu miejsc wtrysku.

|

Ekwiwalentne

|

Ustawia równe współczynniki wypełniania w każdym miejscu wtrysku, co potencjalnie może wywoływać różne ciśnienia.

|

|

Automatyczne

|

Równoważy przepływ między miejscami wtrysku, aby uzyskać równe ciśnienia. Symuluje to układ kanałów wlewowych.

|

|

| |

Kierunek grawitacji: (Globalny) |

Definiuje kierunek grawitacji. Na przykład jeżeli model jest we wtryskarce zorientowany w taki sposób, że dodatnia oś Y wskazuje górę, dla kierunku grawitacji należy wybrać ujemną oś Y.

Opcja Kierunek grawitacji jest dostępna w przypadku procedury analizy bryły.

|

|

Ustawienia profilu szybkości płynięcia |

Steruje natężeniem przepływu podczas wypełniania gniazda poprzez zdefiniowanie parametru Profil szybkości płynięcia w oparciu o objętość lub sterowanie czasowe. |

| |

Kontrola objętości (kontrola bezwzględna)/W oparciu o maks. prędkość wypełniania maszyny |

Można kontrolować odchyłki parametrów Natężenie przepływu i Prędkość ślimaka w kategoriach procentowego wypełnienia objętości gniazda lub położenia ślimaka. Domyślnie można wprowadzić pięć par danych. Liczbę par danych można zwiększyć w polu Liczba przekrojów.

|

Natężenie przepływu (cm3/s) lub (cale3/s)

|

Określa objętościowe natężenie przepływu.

|

|

Natężenie przepływu (%)

|

Określa natężenie przepływu jako procent parametru Referencyjne natężenie przepływu. Na przykład jeżeli parametr Referencyjne natężenie przepływu (cm3/s) ma wartość 350, a wprowadzone zostało natężenie przepływu 80%, rzeczywiste natężenie przepływu wynosi 280 cm3/s.

|

|

Prędkość ślimaka

|

Opcja ta jest używana w połączeniu z parametrem Średnica ślimaka do obliczania natężenia przepływu (natężenie przepływu = prędkość ślimaka * obszar przekroju ślimaka).

|

|

Położenie ślimaka

|

Opcja używana wraz z parametrem Początkowe położenie ślimaka do zdefiniowania objętości materiału dostarczanego do gniazda.

|

|

Objętość (%)

|

Procent wypełnienia objętości gniazda. Wprowadzić wartość 100% w ostatniej pozycji w tabeli.

|

- Określić parametr Początkowe położenie ślimaka, jeżeli Natężenie przepływu zależy od położenia ślimaka.

- Określić parametr Referencyjne natężenie przepływu (cm3/s), jeżeli natężenie przepływu zostało zdefiniowane jako wartość procentowa referencyjnego natężenia przepływu.

- Określić parametr Średnica ślimaka, jeżeli natężenie przepływu zależy od prędkości ślimaka.

|

| |

Kontrola czasu (kontrola względna)/W oparciu o czas wypełniania |

Określa profil względnego współczynnika wypełniania w stosunku do czasu wypełniania lub procentu całkowitego czasu wypełniania.

|

Czas wypełniania (s)

|

Wyświetla czas wypełniania z menedżera właściwości PropertyManager Ustawienia wypełniania. Dane profilu czas wypełniania można wprowadzić w wartościach bezwzględnych (Czas s) lub względnych (% czasu).

|

|

Współczynnik wypełniania (%)

|

Wartości Współczynnika wypełniania (%) wprowadzone w tabeli są interpretowane względem siebie. Na przykład jeśli dwa punkty danych są definiowane z wartościami Szybkości płynięcia 10% i 30%, współczynnik wypełniania dla drugiego punktu danych jest trzy razy większy niż pierwsza wartość współczynnika wypełniania. Oprogramowanie oblicza rzeczywiste objętościowe współczynniki wypełniania dla każdego punktu danych, aby wykonać określony profil względny i czas wypełniania gniazda.

|

|

| |

Zastosuj |

Stosuje bieżące ustawienia do bieżącego profilu szybkości płynięcia.

|

|

Baza danych maszyn |

Z bazy danych wtryskarek wybrać wtryskarkę. Baza danych wtryskarki jest dostępna wyłącznie w celach informacyjnych. Wybór dowolnej maszyny nie ma wpływu na ustawienia ani wyniki analizy. Aby użyć danych z bazy danych maszyn, należy wprowadzić je do parametrów procesu analizy.

W przypadku wybrania maszyny z bazy danych należy skopiować parametry wybranej maszyny w odpowiednie pola wprowadzania menedżera właściwości PropertyManager Ustawienia wypełniania. Oprogramowanie nie przesyła wartości domyślnych parametrów Limit ciśnienia wtrysku, Średnica ślimaka (okno dialogowe Ustawienia profilu natężenia przepływu) i Referencyjna prędkość wtrysku (Ustawienia profilu natężenia przepływu) wybranej maszyny automatycznie.

|

| |

Obliczenie dwójłomności lepkosprężystej |

Aktywuje funkcję obliczania dwójłomności. Aby używać tej funkcji, należy wybrać polimer z definicjami parametrów materiału lepkoelastycznego. Te parametry materiału to Leonowa w bazie danych materiałów/Polimer-Parametry materiału.

|

Ustawienia solvera

| Opcje |

Zapewnia dostęp do zaawansowanych ustawień solvera. Przyjęcie wartości domyślnych ustawień solvera zapewnia najlepsze wyniki w szerokim zakresie przypadków. Większość analiz nie wymaga modyfikowania ustawień solvera. Patrz temat: Zaawansowane ustawienia solvera wypełniania/dopakowania.

|

Obliczanie orientacji włókien

Aby poprawić wytrzymałość i zachowanie wyrobów plastikowych, w wielu tworzywach sztucznych stosuje się włókna. Zawartość procentowa włókien w każdym materiale jest podana w bazie danych materiałów polimerowych. Dane materiałów, takie jak współczynniki lepkości, odzwierciedlają właściwości określonej kombinacji % włókna i polimeru.

Podczas wypełniania gniazda włókna ustawiają się wzdłuż kierunków przepływu. Powoduje to zmiany w mikrostrukturze, które wpływają na właściwości mechaniczne i końcowe wymiary produktu.

W przypadku materiałów polimerowych, które mają wartość % włókna, należy wybrać opcję Obliczanie orientacji włókien, aby obliczyć orientacje włókien podczas symulacji.

| Obecny % włókna w oparciu o masę |

Określa zawartość procentową włókien w materiale na podstawie masy. Na przykład: w przypadku materiału o masie 1 kg i zawartości 200 g włókna należy wprowadzić 20 (%) jako Obecny % włókna w oparciu o masę. W przypadku wybrania polimeru z bazy danych materiałów wartość procentowa włókien jest pobierana z bazy danych.

|

Wtrysk dwukomponentowy

W symulacji wtrysku dwukomponentowego maszyna wtryskuje dwa polimery (lub polimer i gaz) do gniazda sekwencyjnie. Zwykle pierwszy materiał staje się warstwą wierzchnią, a drugi wypełnia rdzeń. Wtryskiwanie dwukomponentowe jest również używane do formowania wtryskowego wspomaganego gazem, gdzie jako drugi materiał należy wybrać gaz i część staje się pusta.

W oknie dialogowym materiał wybrać opcję i wybrać drugi materiał z bazy danych tworzyw sztucznych.

| Temperatura topnienia 2-giego materiału |

Wartość domyślna jest pobierana z bazy danych materiałów (patrz karta Parametry materiału polimerowego w arkuszu danych wybranego materiału).

|

Analiza odpowietrzania

Zazwyczaj obecność powietrza w gnieździe jest ignorowana podczas symulacji. Niemniej jednak analiza odpowietrzania pozwala uwzględnić wpływ powietrza oraz ciśnienie, jakie może ono wywierać na przód strefy topienia.

W przypadku wykonywania analizy odpowietrzania konieczne jest zdefiniowanie umiejscowienia otworów wentylacyjnych w gnieździe (patrz ). Analiza odpowietrzania identyfikuje i śledzi pęcherzyki, które mogą się formować i łączyć w gnieździe z dala od odpowietrzników, i oblicza powstające w nich ciśnienie.

W przypadku pierwszej analizy zaleca się, aby nie definiować żadnych otworów wentylacyjnych. Użyć wyniku Ciśnienie odpowietrzania, aby odpowiednio rozmieścić otwory wentylacyjne. Należy unikać umieszczania ich w miejscach, w których nie są wymagane.

| Początkowe ciśnienie powietrza w gnieździe (MPa) |

Początkowe ciśnienie powietrza, gdy gniazdo jest puste, wynosi domyślnie 14,71 psi lub 0,1 MPa. |

| Początkowa temperatura powietrza w gnieździe () |

Początkowa temperatura powietrza w gnieździe jest domyślnie równa temperaturze pokojowej. |

Współczynnik przenoszenia ciepła na linii forma-stopiony materiał

Wymiana ciepła między polimerem a ścianami formy jest zmienna na różnych etapach procesu wtrysku:

- Na etapie wypełniania polimer wpływa do gniazda, a przenoszenie ciepła osiąga wartość maksymalną.

- Na etapie dopakowywania polimer pozostaje w kontakcie ze ścianami formy, a przenoszenie ciepła zachowuje wartość maksymalną.

- Na etapie wyrzutu polimer kurczy się w czasie wstępnego chłodzenia i częściowo oddziela się od ścian formy. Na tym etapie przenoszenie ciepła jest ograniczone.

Typ kontroli reaktywnej

Dostępne tylko w przypadku wybrania termoutwardzalnego tworzywa sztucznego. Przykłady rodzin materiałów termoutwardzalnych w bazie danych Plastics to: BMC, EMC i LSR.

W formowaniu wtryskowym materiału termoutwardzalnego tworzywo sztuczne w stanie ciekłym (zwykle w temperaturze pokojowej lub niższej) jest wtryskiwane do podgrzanej formy. Ciepło z formy wywołuje reakcję chemiczną, która tworzy łączenia krzyżowe (stałe połączenia między łańcuchami molekularnymi) w procesie zwanym utwardzeniem. Wybrać jedną z dwóch opcji, aby określić czas trwania analizy.

| Konwersja |

Po wybraniu etap wypełniania/dopakowania trwa, aż analiza osiągnie wartość określoną dla parametru Konwersja wyrzutu reaktywnego: (%).

|

| Czas |

Po wybraniu należy wyraźnie określić czas trwania faz wypełniania i dopakowywania. Po zakończeniu analizy można sprawdzić % konwersji utwardzania, aby lepiej zrozumieć, czy specyfikacja jest odpowiednia. |

| Konwersja wyrzutu reaktywnego: (%) |

Określa wymagany stopień konwersji. Opcja dostępna po wybraniu opcji Konwersja. |

Profil temperatury formy

Jeżeli temperatura formy nie jest stała, lecz zmienna w czasie, wybrać profil w ustawieniu Profil temperatury formy.

Wprowadzić zmienność temperatury formy jako czas bezwzględny lub jako procentową wartość całkowitego czasu przetwarzania. Całkowity czas obejmuje czynności wypełniania, dopakowania i chłodzenia.

Aby uzyskać bardziej szczegółową analizę temperatury formy, można przeprowadzić symulację Cool, w której zostanie obliczone przekazywanie ciepła między gniazdem, formą a kanałami chłodzącymi. Wyniki będą temperaturami, które różnią się pod względem miejsca i czasu. Wyniki symulacji Cool zastępują wszelkie wartości wprowadzone w ustawieniach Temperatura formy i Profil temperatury formy.

|

Edytuj/pokaż profil |

Wybrać tę opcję, aby określić profil temperatury formy podczas procesu wtrysku. Wprowadzić wartości temperatury formy w odniesieniu do czasu (w sekundach lub jako wartości procentowe całkowitego czasu przetwarzania). |