数値シミュレーションは、連続体力学の離散近似を使用します。 優れた数値メソッドは、精度、安定、およびパフォーマンスのバランスを取ろうとします。

ソリッド解析処理では、Fill、Pack、Cool 解析に有限体積法を使用します。 これは、3 つの空間次元に等しく適用される離散近似です。 細かいメッシュを使用すると、より正確な結果が得られます。 ただし、精度は低くなりますが、粗いメッシュを使用して、高速なソリューションを実現する必要がある場合もあります。

シェル解析処理では、クロスストリーム方向にまたがるメッシュを使用せずに、さらに数値近似を使用してクロスストリーム フローおよび熱伝導をモデル化します。 シェル解析処理は、基本的に厚さが均一な薄い部品に適用されます。

シェル解析処理では、層流をモデル化するために 2 つの数値近似を使用します:

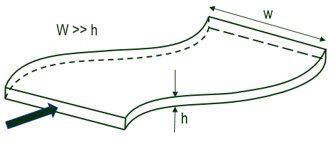

- キャビティ領域のヘル-ショー流れ

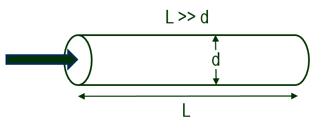

- ランナー領域のハーゲン-ポアズイユ流

これらの近似は、流れが常にソリッド境界に平行であると想定しています。したがって、シェル解析処理では、クロスストリームの流れを適切にモデル化することはできません。 シェル解析処理は、単一樹脂材料を使用する射出プロセスに限定されています。

| シェル解析のヘル-ショー流れ |

シェル解析のハーゲン-ポアズイユ流 |

|

|

| 小さいギャップで区切られた 2 つの平行なフラット プレート間の層流 |

長い円筒形チューブの層流 |

ソリッド処理では通常、流路にまたがるメッシュ要素を 5 つ以上必要とします。 薄板部品をメッシュ分割するには、通常、シェル要素の 5 倍から 10 倍以上のソリッド メッシュ要素が必要です。 シェル処理を慎重に使用することで、計算時間を節約できます。

シェル処理は、基本的な仮定(流れが常にソリッド境界に平行であるという仮定)が有効でない場合は精度が低下します。 これは、たとえば、流れがバルブ ゲートの反対側の中空壁に衝突するとき、ジェッティングが発生するとき、またはキャビティの流れが隆起または厚さのステップ変化に遭遇するときに発生する可能性があります。

しかし、このような不正確さは本質的に局所的であり、全体的な充填結果にわずかな影響しか与えません。 さらに、これらの影響の一部またはすべてをソリッド処理でキャプチャできる場合でも、そのためには十分なメッシュ解像度が必要です。 十分なメッシュ リファインがないと、ソリッド処理の精度がシェルより大幅に低くなる場合があります。

推奨事項: 正確な Cool 解析および Warp 解析を行うには、ソリッド処理を使用します。

部品ジオメトリに基づく推奨解析処理

| 部品ジオメトリ |

例 |

シェル処理 |

ソリッド処理 |

コメント </Z3> |

| 厚さの変化がほとんどない、またはまったくない薄板部品 |

|

はい |

はい |

シェル処理は、このタイプの部品で最も効率的です。 |

| 薄板部品 |

|

はい |

はい |

シェル処理では、小さい厚さ変化や部品の穴を処理できます。 |

| 厚い部品 |

|

いいえ |

はい |

|

| 厚さの変化が大きい部品 |

|

いいえ |

はい |

|

| 穴あき平板 |

|

いいえ |

はい |

シェル メッシュ処理は、穴が少ないか、離れている場合にのみ適しています。 |

| グリッド(Grid) |

|

いいえ |

はい |

|

| リングまたはフレーム |

|

いいえ |

はい |

|

ソリッドおよびシェル処理でサポートされる射出プロセス

| 射出プロセス |

ソリッド解析処理 |

シェル解析処理 |

| 単一材料 |

はい |

はい |

| インサート付きの単一材料 |

はい |

いいえ |

| コインジェクション(Co-injection) |

はい |

いいえ |

| 双射出 |

はい |

いいえ |

| ガスアシスト |

はい |

いいえ |

| 水アシスト |

はい |

いいえ |