填充设置定义注射成型工艺的参数,例如充填时间、熔胶温度、模具温度和射压限制。

打开填充设置 PropertyManager:

- 在 PlasticsManager 中,展开工艺参数,然后单击填充设置。

加工参数

|

填充时间

|

熔化的塑料完全充填型腔所需的时间。 程序将根据零件几何体以及您选择的材料的属性自动计算充填时间。

选择自动

以启用充填时间的编辑功能。 以启用充填时间的编辑功能。

如果您使用下面的高级选项来控制充填过程,则将自动重新计算充填时间。

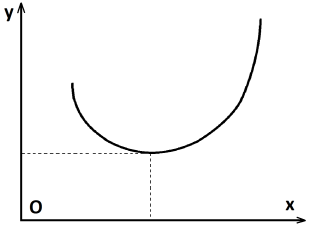

下表显示射压(y 轴)相对于充填时间(x 轴)的变化。 U 形图表示最优充填时间位于曲线底部。 对于短或过长的充填时间,则需要较高的射压值。

|

|

熔化温度

|

浇口处聚合物的温度。 将从材料数据库提取熔胶温度的默认值(请参阅选定材料数据表的聚合物-材料参数选项卡)。

选择自动

以启用熔胶温度的编辑功能。 以启用熔胶温度的编辑功能。

|

|

模具温度

|

模具被加热到的温度。 将从材料数据库提取模具温度的默认值。

选择自动

以启用模具温度的编辑功能。 以启用模具温度的编辑功能。

如果模具温度不是恒定的而是随时间变化,则选择模温曲线图来输入模具温度数据。

|

|

注射压力限制

|

浇口处聚合物允许的最大射压值。 如果射压达到射压限制值,则入口流率将自动减小到此限制,且充填时间将比请求值更长。

您可根据机器能力调整默认射压限制。

|

高级

| |

填充量中的流动/打包切换点

|

控制从流动到保压的流程更改。 在流动阶段,聚合物以给定流率强制进入型腔,而与射压无关。 为避免射压急剧上升并对机器造成潜在损坏,通常会在型腔充满之前(例如充填到型腔体积的 95%)从流动切换到保压阶段。

|

| |

多个一般浇口流速/压力控制

|

只能用于壳体网格和多个浇口。

|

等量

|

为每个浇口分配相等的流率,但可能造成不同的射压。

|

|

自动

|

平衡浇口之间的流动以产生相等射压,从而模拟浇道系统的影响。

|

|

| |

重力方向: (全局)

|

定义重力方向。 例如,如果模型在注模机中定向时其正 Y 轴指向上方,则选择负 Y 轴作为重力方向。

|

|

流率曲线图设定

|

通过基于体积或时间控制定义流率曲线图来控制型腔充填过程中的流率。 |

| |

体积控制(绝对控制)/基于机器最大流率

|

您可控制流率或螺杆速度相对于已充填型腔体积的百分比或螺杆位置的变化。 默认情况下,您可设置五个数据对。 您可在截面数中增加数据对的数目。

|

流率 (cc/sec) 或 (in3/sec)

|

指定体积流率。

|

|

流率 (%)

|

将流率指定为参考流率的百分比。 例如,如果参考流率 (cc/sec) 是 350,且流率被设为 80%,则实际流率将为 280 cc / sec。

|

|

螺杆速度

|

与螺杆直径一起使用来计算流率(流率 = 螺杆速度 * 螺杆截面积)。

|

|

螺杆位置

|

与螺杆初始位置一起使用来定义传递到型腔的材料体积。

|

|

体积 (%)

|

已充填型腔体积的百分比。 您必须在最后一个表条目中输入值 100%。

|

|

| |

时间控制(相对控制)/基于充填时间

|

设置流率相对于充填时间或总充填时间百分比的曲线图。

|

充填时间 (sec)

|

显示在填充设置 PropertyManager 中设置的充填时间。 您可以绝对值(时间 sec)或相对值(时间 %)输入充填时间曲线图数据。

|

|

流率 (%)

|

您在表中输入的流率 (%) 值是彼此相关的。 例如,如果使用流率值 10% 和 30% 定义了两个数据点,则第二个数据点的流率将是第一个流率值的三倍。 程序将计算每个数据点的实际体积流率以满足型腔的给定相对曲线图和充填时间。

|

|

|

机器数据库

|

从数据库中选择注模机。 射压限制和螺孔直径的默认值由这一选择来确定。 |

| |

黏弹性双折射计算

|

激活双折射计算。 您必须选择包含双折射材料参数定义的聚合物才能使用此特征。 |

解算器设置

|

选项

|

提供对高级解算器设置的访问。 默认值被证明能在大多数情况下产生最好的结果。 通常不需要修改这些值。 |

纤维取向计算

为了提高塑料产品的强度和性能,许多塑料中都含有纤维。 聚合材料数据库中提供有每种材料的纤维百分比。 诸如粘度系数等材料数据反映了特定纤维 % 和聚合物组合的特性。

在型腔充填过程中,纤维将沿流向排向。 这会造成微观结构发生变化,从而影响产品的机械特性和最终尺寸。

选择纤维排向计算以计算模拟过程中的纤维排向。

|

重量或体积下的纤维含量

|

根据重量或体积设置材料中的纤维百分比。 例如: 对于包含 200 克纤维的 1 千克材料,您可针对重量输入 20 (%);对于包含 100 cm3 纤维的 1,000 cm3 材料,您可针对体积输入 10 (%)。

|

共射

在共射模拟中,两种聚合物(或一种聚合物和一种气体)将按顺序注射到型腔中。 通常,第一种材料成为表皮,第二种材料成为型心。 共射也用于气体辅助注射成型,其中气体将被选作第二种材料,从而使得零件成为空心。

在材料对话框中,选择,然后从 Plastics 数据库中选择第二种材料。

|

第 2 种材料熔胶温度

|

将从材料数据库提取默认值(请参阅选定材料数据表的聚合物-材料参数选项卡)。

|

排气分析

在标准模拟中,型腔中所存在的空气将被忽略。 排气分析允许您考虑空气的影响以及可能施加于熔胶前沿的压力。

如果您运行排气分析,您必须定义型腔中的排气孔位置(请参阅)。 排气分析将标识和跟踪可能在型腔内远离排气孔的位置形成和凝聚的气泡并计算在其内产生的压力。

|

型腔初始空气压力 (MPa)

|

默认情况下,型腔为空时的初始空气压力为 101,325 Pa 或 0.1MPa。 |

|

型腔初始空气温度 ()

|

默认情况下,型腔中的初始空气温度为室温。 |

模具温度轮廓

如果模具温度不是恒定的而是随时间变化,则选择模温曲线图。

输入模具温度相对于绝对时间或总流程时间的百分比的变化。 总流程时间包括充填、保压和冷却时间。

若要更详细地分析模具温度,您可执行冷却模拟来计算型腔、模具和冷却水路之间的传热。 这些结果将提供同时随位置和时间变化的温度。 这些冷却模拟结果将覆盖您为模具温度和模温曲线图输入的任何值。

|

编辑/显示曲线图

|

选择以设置注射过程中的模温曲线图。 输入相对于时间(以秒计或以总流程时间的百分比值来表示)的模具温度值。 |